چکیده

امروزه با توجه به حجم ساخت وساز در کشور و به دنبال زیانهای جانی و مالی گسترده دراثر حوادث طبیعی همچون زلزله، استفاده از مصالح و روشهای نوین جهت افزایش کیفیت، عمر مفید و دوام سازهها و کاهش هزینههای ساخت ضرورتی انکار ناپذیر است. در مواردی مانند پایه پلها، ستونهای طبقات پایین ساختمانهای بلند و … عملا ویبره کردن بتن غیر ممکن است. برای رفع این مشکل باید از بتن خودتراکم استفاده شود که باعث تراکم کامل بتن شده و سرعت بتنریزی افزایش مییابد. این نوع بتن با استفاده از فوق روان کنندهها و مواد افزودنی دیگر تولید میشود. در بتن خودتراکم به خاطر نیاز به حجم خمیر بیشتر در طرح مخلوط، استفاده از عیارهای زیاد سیمان مرسوم میباشد و گاهی این افزایش میزان سیمان؛ باعث عبور از مقدار بهینه مصرف سیمان میگردد که بر خلاف تصور عموم، با افزایش هزینه و مصرف سیمان بیشتر، کاهش مقاومت فشاری را نیز به دنبال دارد. همچنین استفاده بیش از حد از سیمان سبب افزایش تولید گازهای گلخانهای شده و باعث آلودگی محیط زیست میگردد. از آنجایی که ژل میکروسیلیس و پوزولان خاش در کشور به طور قابل ملاحظهای تولید میگردد و استفاده از آنها نیز از نظر اجرایی و همچنین اقتصادی قابل توجیه است؛ لذا در تحقیق حاضر از این نوع پوزولانها استفاده نمودهایم. در تحقیق انجام شده 21 طرح مخلوط بتن خودتراکم در نسبتهای آب به سیمان 0/40، 0/45 و 0/50 با مصرف میکروسیلیس 7.5% و 10% پوزولان خاش 25%، 15% و 35% و 3 طرح مخلوط شاهد نیز جهت مقایسه نتایج مورد ارزیابی قرار گرفته است. نتایج نشان میدهد که استفاده از میکروسیلیس و پوزولان خاش سبب کاهش عمق نفوذ آب گردیده است.

کلمات کلیدی: بتن خود تراکم، عمق نفوذ آب تحت فشار، میکروسیلیس، پوزولان خاش

مقدمه

بتن خود متراکم امروزه در صنعت ساختمان به دلیل سهولت در انتقال، کاهش نیروی انسانی، تراکم و پرداخت سطح آسان و کاهش هزینههای پروژهها در طولانی مدت در مقایسه با بتن معمولی، استفاده روزافزونی داشته است.

بتن به عنوان یکی از مصالح نسبتاً ارزان و پایا میباشد که میتوان با قالببندی آن را به هر شکل هندسی مورد نظر درآورد. اما در بعضی موارد به دلایل طراحی ضعیف، ضعف در اجرا، کیفیت نامرغوب مصالح و شرایط محیطی لحاظ نشده در طراحی و یا ترکیبی از این عوامل، سازه بتن آرمه ساخته شده کارایی مورد نظر را در دوره عمر مفید خود نخواهد داشت.

استفاده از انواع پوزولان به عنوان ماده جایگزین سیمان در بتن علاوه بر کمک به کاهش مصرف سیمان و انرژی و تولید گازهای گلخانهای، خواص مکانیکی مانند مفاومت فشاری در سنین بالا و دوام بتن نظیر نفوذپذیری را بهبود میبخشد. همچنین استفاده از مواد پوزولانی همراه با مواد افزودنی شیمیایی در سالهای اخیر این امکان را برای دانشمندان علم تکنولوژی بتن فراهم نموده است که بتوانند بتنهای خاصی را برای شرایط مختلف طراحی نمایند.

تفاوت عمده بتن خودتراکم با بتن معمولی استفاده از مقادیر بالای مواد پودری و فوق روان کنندههای قوی در بتن خودتراکم میباشد. در حالی که در بتن معمولی در بسیاری از اوقات نیازی بر استفاده از این مواد نیست. همچنین در بتن خودتراکم به دلیل روانی بالا احتمال جداشدگی مصالح سنگی درشت از بتن زیاد میباشد، لذا غلظت مناسب بایستی تأمین گردد.

طرح بتن خودتراکم بایستی به نحوی باشد که علاوه بر داشتن مشخصات مناسب از لحاظ کارایی و رئولوژی، از نظر مقاومت و دوام نیز مشخصات فنی را برآورده سازد. به همین دلیل تا کنون روش استاندارد و مورد اجماع در دنیا برای طرح مخلوط بتن خودتراکم بیان نشده است.

میدانیم که برای تولید بتن خودتراکم استفاده از فوق روان کنندهها برای رسیدن به خواستههای مورد انتظار نظیر کارایی نیز الزامی میباشد. همچنین استفاده از فوق روان کنندهها سبب کاهش مصرف آب گردیده که کاهش تخلخل بتن و بهبود رفتار ناحیه انتقال بتن را به دنبال دارد. انتخاب دانهبندی مناسب سنگدانهها و استفاده از مواد افزودنی معدنی سبب کنترل آب انداختگی و جداشدگی در بتن خودتراکم میگردد.

نسلهای جدید فوق روان کنندهها و افزودنیهای جایگزین سیمان به بهبود رفتار و دوام بتن کمک زیادی کرده است. اگرچه تولید بتنهای با مقاومت بالا و دوام بالا، در سطح قابل قبولی در دسترس میباشد، چالشهای زیادی از جمله تعریف مشخصات بتن توسط مشاور، کنترل کیفیت در زمان تولید، شناخت نیازهای مقطع بتنریزی و همچنین عملآوری بتن باعث شده است که مشکلاتی در مراحل مختلف ایجاد شود.

برنامه آزمایشگاهی

مصالح مصرفی

مواد سیمانی

سیمان یکی از عوامل اصلی و تعیین کننده در طرح مخلوط بتن خودتراکم نیز میباشد. استاندارد ASTM C150، سیمان پرتلند را سیمانی هیدرولیکی تعریف میکند که از پودر کردن کلینکر، که اساساً حاوی سیلیکاتهای کلسیم هیدرولیکی میباشد، به دست آمده است و معمولاً دارای یک یا چند شکل از سولفات کلسیم است که با هم آسیاب شده و به آن افزوده شده است. کیفیت سیمان در مقاومت اولیه و نهایی، خواص بتن تازه و سخت شده تأثیر به سزایی خواهد داشت. سیمان مورد استفاده در این پژوهش از نوع پرتلند تیپ 2 مطابق استاندارد ASTM C150 تولید کارخانه سیمان بجنورد میباشد.

میکروسیلیس عبارت است از سیلیس غیربلوری که در کورههای قوس الکتریکی به عنوان محصول جانبی تولید عنصر سیلیسیم، یا آلیاژهای حاوی سیلیسیم تولید میشود. ذرات میکروسیلیس بسیار کوچک بوده و بیش از 95% ذرات آن از یک میکرون کوچکتر است و از آنجا که ذرات میکروسیلیس بسیار کوچک هستند، مساحت سطح بسیار بزرگ میباشد. مساحت سطح بالای ذرات میکروسیلیس عامل مهمی است که بر واکنشپذیری ذرات اثر میگذارد. پاور ژل میکروسیلیس مصرفی در این تحقیق از محصولات تولیدی صنایع فروسیلیس سمنان بوده که به صورت بستهبندی از شرکت صنایع شیمیایی بتن ژیکاوا تهیه شده است.

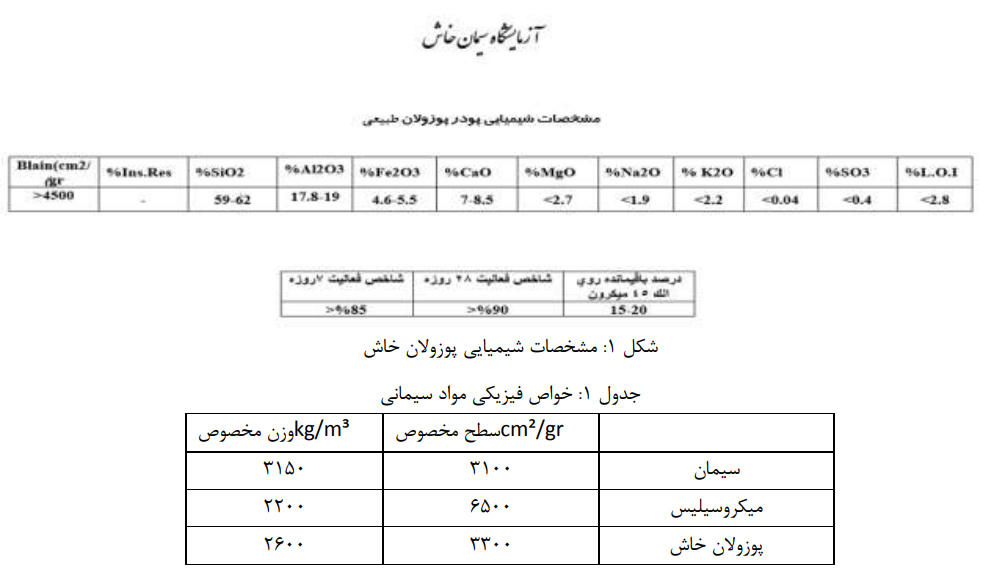

پوزولان تهیه شده از کارخانه سیمان خاش به عنوان یکی از مواد پودری معدنی فعالی است که در این سالها شناخته میشود به گونهای که در ساخت اولین سد بتن غلتکی در ایران واقع در جگین هرمزگان به عنوان تنها پوزولان مورد تأیید مهندسین مشاور طرح و در سال 1382 به عنوان محصول برتر کشور انتخاب گردیده است. مشخصات شیمیایی پوزولان خاش با توجه به اطلاعات دریافتی از کارخانه سیمان خاش مطابق شکل 1 نیز میباشد. خواص فیزیکی مواد سیمانی مطابق جدول 1 نیز میباشد. لازم به ذکر است به دلیل عدم امکانات کافی جهت محاسبه دقیق وزن مخصوص و سطح مخصوص مصالح و همچنین نداشتن مشخصات خواص فیزیکی پوزولانها در کارخانههای تولید کننده اعداد ذیل فرض گردیدهاند.

سنگدانهها

سنگدانهها نبستاً ارزان هستند و با آب واکنشهای شیمیایی پیچیدهای برقرار نمیسازند؛ بنابراین مرسوم است که سنگدانهها به عنوان پرکننده خنثی در بتن تلقی گردند. سنگدانههای معدنی طبیعی مهمترین طبقهی سنگدانهها را برای ساخت بتن سیمان پرتلند تشکیل میدهند.

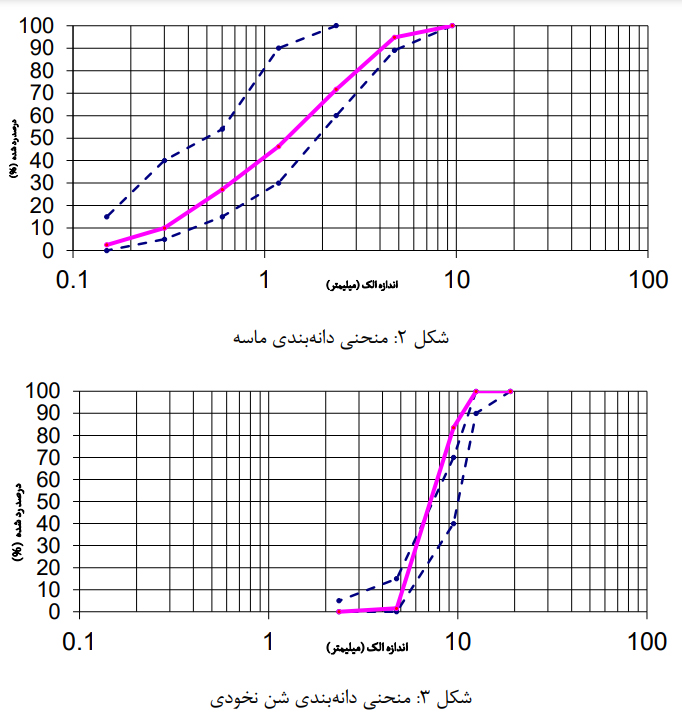

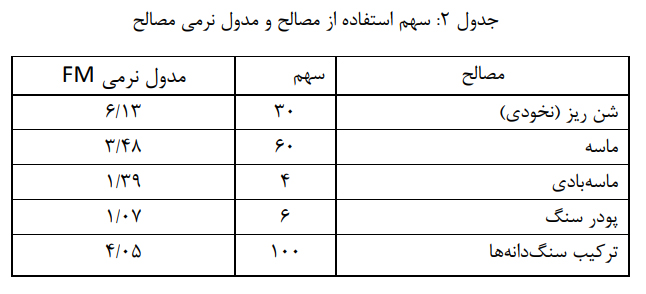

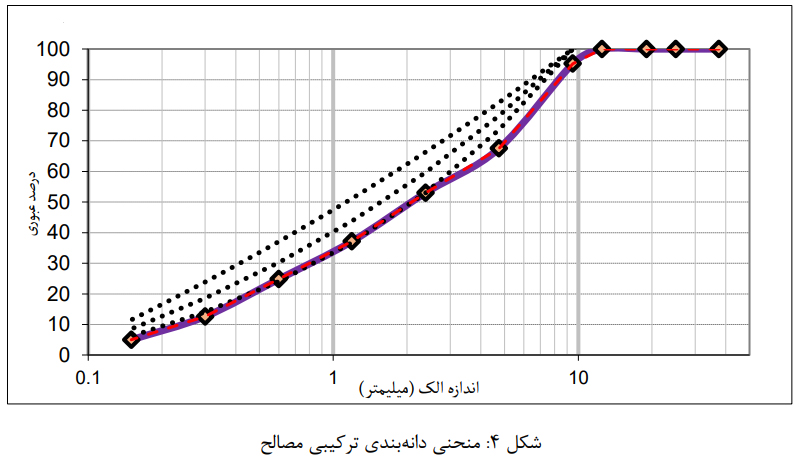

درشتدانه مصرفی در این پژوهش از نوع شکسته با حداکثر قطر 19 میلیمتر و وزن مخصوص 2680 کیلوگرم بر مترمکعب و ماسه با وزن مخصوص 2680 کیلوگرم بر مترمکعب و ماسه بادی با وزن مخصوص 2685 استفاده شد. همچنین از پودر سنگ آهکی با وزن مخصوص 2700 کیلوگرم بر مترمکعب نیز استفاده گردید. در شکل 2 و 3 منحنی دانهبندی ماسه و شن نخودی و در شکل 4 منحنی ترکیبی دانهبندی و همچنین در جدول 2 سهم استفاده از مصالح و مدول نرمی نیز آورده شده است.

آب

آب مصرفی جهت ساخت بتن از آب آشامیدنی شهر چناران با PH=7/5 استفاده گردید.

افزودنی فوق روانکننده

به منظور رسیدن به خواص رئولوژیکی مناسب در بتن خودتراکم از فوق روان کننده با پایه کربوکسیلات با وزن مخصوص 1090 کیلوگرم بر مترمکعب و درصد مواد جامد 49% استفاده گردید.

طرح مخلوط و نحوه ساخت و عملآوری

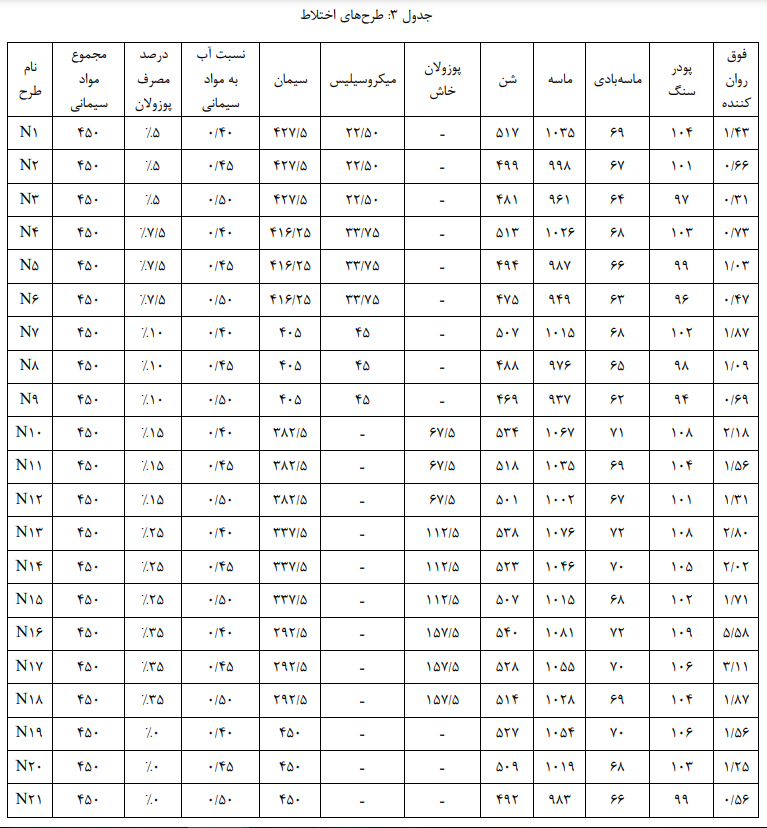

طرح مخلوط بتن باید به گونهای طراحی گردد که بتواند تمامی ویژگیهای بتن تازه و سخت شده را برآورده نماید. در ابتدای هر روز درصد رطوبت مصالح گرفته شده و پس از توزین مصالح، ابتدا سنگدانهها و پودر سنگ آهکی درون مخلوط کن ریخته شد و پس از یک دقیقه چرخیدن مخلوطکن و یکنواخت شدن مصالح، سیمان و پوزولان و در انتها آب نیز به طرح اضافه گردید. فوق روان کننده به عنوان تنها پارامتر متغیر طرحها با توجه به رسیدن جریان اسلامپ در محدوده 55 الی 75 سانتیمتر به طرحها اضافه میگردید. سپس آزمایشهای جریان اسلامپ، T50، حلقه J و جعبه L نیز صورت گرفتند. همچنین جداشدگی دانهها و آب انداختگی بتن به صورت چشمی کنترل گردید. نمونهها مطابق با استاندارد ASTM C192 پس از 24 ساعت عملآوری در قالب و با یک لایه روکش پلاستیکی بلافاصله پس از خروج از قالب در حوضچههای آب با دمای استاندارد تا روز آزمون قرار گرفتند. طرحهای اختلاط در جدول 3 ارائه شده است.

نمونههای آزمایشگاهی

جهت سنجش عمق نفوذ آب تحت فشار از 2 آزمونه مکعبی 15*15*15 سانتیمتری در سن 28 روزه استفاده گردید.

بحث و بررسی

خواص تازه بتن

به منظور بررسی ویژگیهای رئولوژی بتن خود تراکم؛ آزمایشهای جریان اسلامپ، T50، حلقه J و جعبه L نیز انجام پذیرفت که در شکل 5 مشخص میباشد. همچنین نتایج آن در جدول 4 ارائه گردیده است.

با توجه به نتایج جریان اسلامپ مشخص گردید کلیه طرحها در محدودهی 55 الی 75 سانتیمتری میباشند که بیشترین و کمترین مقادیر اسلامپ به ترتیب مربوط به طرحهای N13 و N21 نیز میباشد. طبق آزمایش T50 ملاحظه گردید که بتنهای حاوی پوزولان خاش نسبت به بتنهای حاوی میکروسیلیس زمان بیشتری را صرف رسیدن به قطر 50 سانتیمتر میکند که این به دلیل لزجت ظاهری بالاتر بتنهای حاوی پوزولان خاش نسبت به بتنهای حاوی میکروسیلیس میباشد. در کلیه طرحها در آزمایش جعبه L عدم جداشدگی بتن در پشت میلگردها نیز مشاهده گردید و در بتنهای حاوی پوزولان خاش سرعت حرکت بتن نسبت به بتنهای شاهد و بتنهای حاوی میکروسیلیس کمتر بود. به طور کلی میتوان گفت که بتنهای حاوی پوزولان خاش نسبت به بتنهای حاوی میکروسیلیس از نظر رئولوژی رفتار و عملکرد مطلوبتری داشتند. البته شایان ذکر است که میزان مصرف میکروسیلیس با پوزولان خاش تفاوت چشمگیری دارد و برای مقایسه رئولوژی این دو نوع پوزولان بهتر است در درصدهای مصرف یکسان مورد مقایسه قرار گیرد.

آزمایش عمق نفوذ آب تحت فشار

هدف از انجام این آزمایش تعیین میزان نفوذ آب تحت فشار در بتن سخت شده میباشد که در آب عملآوری شده است بدین ترتیب که آب با فشار به سطح بتن سخت شده اعمال میشود و سپس آزمونه به دو نیم تقسیم شده و عمق نفوذپذیری مربوط به پیشروی آب اندازه گیری میشود. 2 عدد آزمونه مکعبی 15*15 برای انجام این آزمایش در نظر گرفته شد که آزمونهها باید حداقل در سن 28 روزه مورد آزمایش قرار گیرد. روش آزمایش بدین گونه است که آزمونه را درون دستگاه قرار داده و فشار آبی برای 450 الی 550 کیلو پاسکال در مدت 72 ساعت اعمال گردد. در طول آزمون به طور پیوسته سطوحی از آزمونه را که در معرض فشار آب قرار ندارد کنترل تا آب نشت و تراوش نداشته باشد. پس از اعمال فشار در مدت زمان مشخص، آزمونه را از درون دستگاه خارج کرده و قطرات آب قرار گرفته به دو نیم شکاف میدهیم. هنگامی که آزمونه دو نیم شد، سطحی از آزمونه را علامگذاری کرده به طوری که پیشرفت نفوذ آب به وضوح در سطح قابل مشاهده باشد و آزمونه دو نیم شده خشک نشود، سپس بیشترین عمق نفوذ اندازهگیری و به میلیمتر ثبت گردد. نتیجه آزمون بیشترین عمق نفوذ آب است که به میلیمتر بیان گردیده است. شکل 6 آزمایش عمق نفوذ آب تحت فشار نیز میباشد.

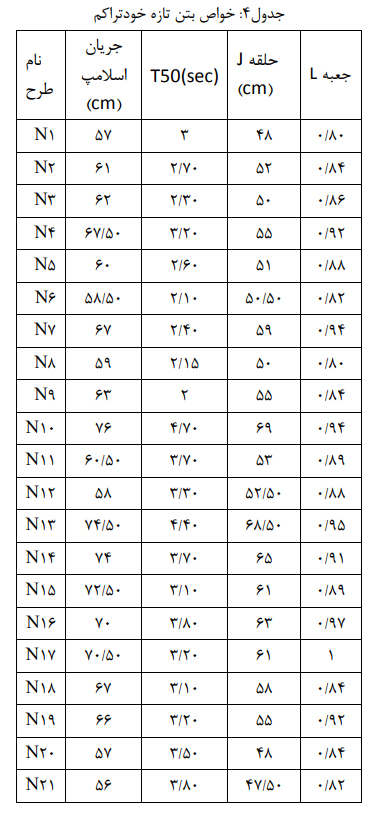

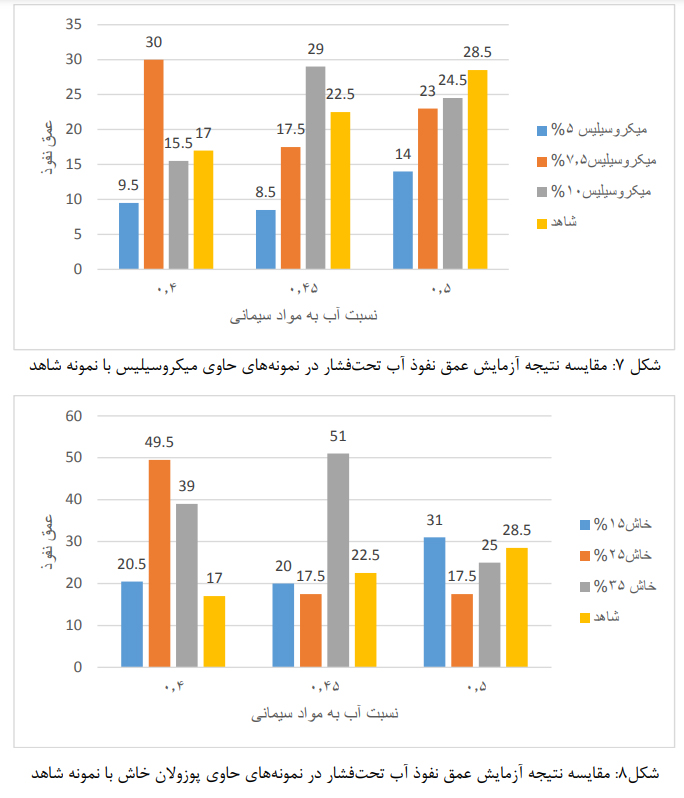

نتایج آزمایش عمق نفوذ آب تحت فشار در طرحهای اختلاط بتن خودتراکم حاوی میکروسیلیس و پوزولان خاش در مقایسه با بتن خودتراکم شاهد مطابق شکلهای 7 الی 8 نیز میباشد.

از مقایسه نمودارهای عمق نفوذ آب تحت فشار در طرحهای حاوی میکروسیلیس و پوزولان خاش با نمونه شاهد نتیجه میشود که استفاده از میکروسیلیس و پوزولان خاش سبب کاهش عمق نفوذ آب نیز میگردد. همچنین بایستی دقت کافی در میزان مصرف پوزولانها برای افزایش دوام بتن نیز صورت پذیرد. کمترین عمق نفوذ آب تحت فشار در طرح N2 به مقدار 8/5 میلیمتر میباشد و بیشترین عمق نفوذ آب تحت فشار در طرح N17 به مقدار 51 میلیمتر نیز گزارش میشود. از بررسی کلی آزمایش عمق نفوذ آب تحت فشار و مقایسه با نمونههای شاهد ملاحظه میگردد که بهترین نتایج آزمایش مربوط به بتنهای خودتراکم حاوی میکروسیلیس 5% نیز میباشد.

ذکر این نکته حائز اهمیت است که خطای ناشی از انجام آزمایش عمق نفوذ آب تحت فشار به دلیل مصرف افزودنی فوق روان کننده جهت رسیدن به الزامات حالت خمیری غیر قابل اجتناب بوده و مصرف این ماده سبب افزایش هوازایی در بتن نیز میگردد که در نتیجه موجب افزایش خلل و فرج در نمونهها شده و افزایش عمق نفوذ را در بردارد، لذا توصیه میگردد برای افزایش دقت در انجام آزمایش عمق نفوذ آب تحت فشار، میزان مصرف افزودنی فوق روان کننده نزی مد نظر قرار گیرد. در نمودارهای فوق ملاحظه میگردد که در نسبت آب به مواد سیمانی 0/40 در بتن خودتراکم حاوی پوزولان خاش به دلیل افزایش مصرف فوق روان کننده و در نتیجه امکان هوازایی بیشتر نتایج آزمایش عمق نفوذ آب تحت فشار نیز دارای دقت کافی و مطلوبی نمیباشد و نسبت به نمونههای شاهد ساخته شده عمق نفوذ بیشتری را گزارش میکند.

-

الیاف فولادیجهت خرید با 09149150478 تماس بگیرید

الیاف فولادیجهت خرید با 09149150478 تماس بگیرید -

الیاف استریپسجهت خرید با 09149150478 تماس بگیرید

الیاف استریپسجهت خرید با 09149150478 تماس بگیرید -

الیاف پلاستیکی آجدارجهت خرید با 09149150478 تماس بگیرید

الیاف پلاستیکی آجدارجهت خرید با 09149150478 تماس بگیرید

نتیجهگیری

استفاده از بتنهای ویژه نظیر بتن خودتراکم روز به روز در حال گسترش و توسعه میباشد. همچنین ضرورت تدوین روش طرح ملی مخلوط بتن خودتراکم احساس میشود، همچنین مطالعات اولیه کافی در خصوص آن وجود ندارد لذا نتایج زیر قابل استخراج میباشد:

- با توجه به نتایج جریان اسلامپ مشخص گردید کلیه طرحها در محدودهی 55 الی 75 سانتیمتری میباشند که بیشترین و کمترین مقادیر اسلامپ به ترتیب مربوط به طرح مخلوط حاوی 25 درصد پوزولان خاش در نسبت آب به مواد سیمانی 0/40 و طرح مخلوط شاهد در نسبت آب به مواد سیمانی 0/50 میباشد.

- در آزمایش جعبه L عدم جداشدگی بتن در پشت میلگردها نیز مشاهده گردید و در بتنهای حاوی پوزولان خاش سرعت حرکت بتن نسبت به بتنهای شاهد و بتنهای حاوی میکروسیلیس کمتر بود. به طور کلی میتوان گفت که بتنهای حاوی پوزولان خاش نسبت به بتنهای حاوی میکروسیلیس از نظر رئولوژی رفتار و عملکرد مطلوبتری داشتند. البته شایان ذکر است که میزان مصرف میکروسیلیس با پوزولان خاش تفاوت چشمگیری دارد و برای مقایسه رئولوژی این دو نوع پوزولان بهتر است در درصدهای مصرف یکسان مورد مقایسه قرار گیرند.

- از مقایسه نمودارهای عمق نفوذ آب تحت فشار در طرحهای حاوی میکروسیلیس و پوزولان خاش با نمونه شاهد نتیجه میشود که استفاده از میکروسیلیس و پوزولان خاش سبب کاهش عمق نفوذ آب نیز میگردد. همچنین بایستی دقت کافی در میزان مصرف پوزولانها برای افزایش دوام بتن نیز صورت پذیرد.

- کمترین عمق نفوذ آب تحت فشار در طرح مخلوط حاوی 5 درصد میکروسیلیس به مقدار 8/5 میلیمتر میباشد و بیشترین عمق نفوذ آب تحت فشار در طرح مخلوط حاوی 35 درصد پوزولان خاش به مقدار 51 میلیمتر نیز گزارش میشود.

- از بررسی کلی آزمایش عمق نفوذ آب تحت فشار و مقایسه با نمونههای شاهد ملاحظه میگردد که بهترین نتایج آزمایش مربوط به بتن های خودتراکم حاوی میکروسیلیس 5% میباشد.

منبع: انجمن بتن ایران