چکیده

اهمیت بررسی روشهای موجود و تحقیق بر روی روشهای جدید در جهت افزایش مقاومت سازهای ضروری میباشد. از این روز تعمیر و تقویت این سازهها با استفاده از مصالح نوین مهندسی مانند کامپوزیت سیمانی الیافی توانمند (HPFRCC) که از هر نظر در خصوصیات مکانیکی با بتن یکسان و همگن است، میتواند امری حیاتی و مقرون به صرفه باشد.

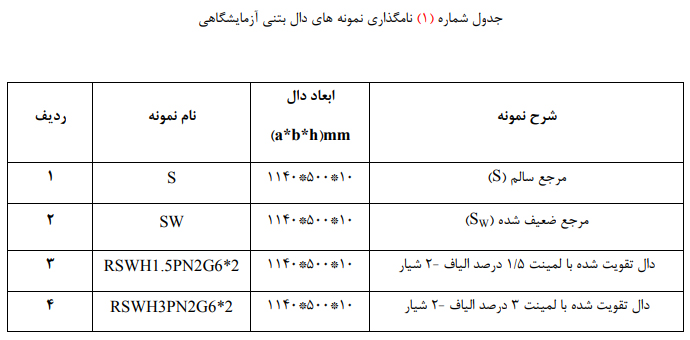

در این تحقیق رفتار خمشی دالهای تقویت شده با ورقهای پیش ساخته کامپوزیت سیمانی الیافی توانمند (HPFRCC) با الیاف ماکروسنتتیک با تعبیه شیارهای سطحی و به کمک مدلهای آزمایشی تمام مقیاس مورد بررسی قرار گرفته است. نمونه دال بتن آرمه یک طرفه به ابعاد 10*50*114 سانتیمتر و طرح اختلاط بتن یکسان با مقاومت مشخصه fc=210kg/cm2 و طبق آیین نامه ACI318 طراحی و ساخته شده است. یک دال به عنوان دال مرجع نرمال که با چهار عدد آرماتور نمره 8 در ناحیه کششی مسلح گردید، در نظر گرفته شد. بقیه دالها با کاهش 50 درصد آرماتور کششی ضعیف شدند که از دالهای ضعیف یک دال به عنوان دال مرجع (ضعیف تقویت نشده) و دو دال دیگر با ورقهای پیش ساخته HPFRCC در ناحیه کششی دال تقویت شدند. لمینتها با چسب اپوکسی با تعبیه شیار (توسط چار تراش) به دال متصل شدند. کلیه دالها پس از آمادهسازی مورد آزمایش خمشی خالص نقطهای قرار گرفتند. در حین آزمایش نیروها و تغییر مکانها ثبت شدند و وضعیت ترکها مورد بررسی قرار گرفت.

نتایج این تحقیق نشان میدهد مقاومت خمشی دالهای تقویت شده نسبت به دال ضعیف تقویت نشده رشدی بین 200 تا 350 درصدی داشت و تغییر مکانها محدودتر شدند.

کلمات کلیدی: دال بتن آرمه یک طرفه، الیاف ماکروسنتتیک، شیارهای سطحی، HPFRCC.

مقدمه

بتن خود تراکم، بتنی است که بدون نیاز به لرزش اضافی، بر روی خود، جریان یافته و در قالب جای میگیرد و میتواند به آسانی از میان میلگردهای فولادی متراکم، عبور نماید. با اضافه شدن الیاف به بتن خودتراکم، شکلپذیری آن افزایش مییابد. با استفاده از الیاف فولادی با اندازهها و مقادیر مختلف در بتنهای توانمند، خصوصیات ویژه بتن، نظیر کنترل میکروترکها، مقاومت کششی و شکلپذیری، بهبود مییابد. وجود میکروالیافها در بتن، تأثیر زیادی بر روی مقاومت فشاری آن دارد؛ اما تأثیر آن بر روی مقاومت کششی بتن، اندک است. استفاده از الیاف فولادی بلندتر، منجر به افزایش مقاومت کششی و طاقت مصالح میشود.

مصالح CARDIFRC یکی از انواع مصالح HPFRC میباشد که در دانشگاه کاردیف ولز، توسط فرهت، نیکلایدیس، کانلوپلوس و کاریهالو در سال 2006 ابداع شده است و دارای مقاومت فشاری و مقاومت کششی به ترتیب تا 200 و 27 مگاپاسکال میباشد. کاربرد اصلی این مصالح، در ترمیم و بهسازی المانهای سازهای میباشد.

میشرا و لی، آزمایشهایی را بر روی یک تیر بتن مسلح و همچنین یک تیر بتن مسلح که لایه پایینی آن با مصالح HPFRCC ساخته شده است انجام دادهاند. ابعاد هندسی و جزئیات آرماتورگذاری تیرهای آزمایش شده در شکل 1 نشان داده شده است. این تیرها، تحت آزمایش خمش دو نقطهای قرار داده شده و الگوهای ترکخوردگی آنها با یکدیگر مقایسه شده است. مشخص است که تفاوت چندانی در لنگر نهایی تیر بتن مسلح و تیر ساخته شده از بتن معمولی و مصالح HPFRC وجود ندارد و هدف اصلی این محققان، بررسی بر روی دوام و عرض ترکهای ایجاد شده در این تیرها بوده است.

آزمایشهای دیگری نیز در زمینه بررسی رفتار اعضای خمشی ساخته شده از مصالح HPFRCC توسط فیشر و لی، انجام شده است. این محققین، رفتار خمشی یک ستون بتنی و یک ستون HPFRCC را تحت بار جانبی رفت و برگشتی، با یکدیگر مقایسه کردهاند.

نتایج منحنیهای هیسترزیس بار جانبی-دریفت ستونهای ساخته شده از مصالح HPFRC و بتن معمولی، در شکل 1 نشان داده شده است. نتایج به دست آمده، نشان میدهد که مقاومت جانبی و شکلپذیری ستون ساخته شده هیسترسیس به دست آمده، مشخص است که مقاومت جانبی ستون ساخته شده از مصالح HPFRCC نسبت به ستون ساخته شده از بتن معمولی، در دریفتهای بالا، افت بسیار کمتری را تجربه کرده است؛ بنابراین ستون ساخته شده از مصالح HPFRCC، نسبت به ستون ساخته شده از بتن معمولی، آسیب کمتری را تحمل کرده است و از ظرفیت جذب انرژی بالاتری برخوردار میباشد.

هدف اصلی این تحقیق، بررسی آزمایشگاهی دالهای بتنی تقویت شده میباشد. همانطور که مشخص است رفتار دال در خمش و تقویت آن با لمینتهای HPFRCC بستگی به درصد الیاف لمینت الیاف و وجود و عدم وجود شیار دارد.

در این آزمایش، دال مورد نظر به گونهای راحی گردیده تا در خمش گسیخته گردد، بنابراین رفتار دال در برش ناچیز بوده و بیشتر تحت خمش رفتار خواهد کرد. در نظر است که به بررسی تقویت خمشی و مقاوم سازی دالهای بتنی ضعیف شده تحت بار خمشی مقاومسازی آن با استفاده از لمینت HPFRCC پرداخته شود.

در این تحقیق، رفتار دالهای بتن آرمه یک طرفه ضعیف، تقویت شده با لیمنتهای از پیش تولید شده HPFRCC با الیاف سنتتیک به روش های NSM و EBR به کمک مدلهای آزمایشگاهی مورد بررسی قرار رگفته و نتایج حاصله نسبت به رفتار دال بتن آرمه یک طرفه ضعیف بدون تقویت (مرجع ضعیف) مورد ارزیابی قرار میگیرد. بدین منظور دال بتن آرمه یک طرفه به ابعاد 10*50*114 ساخته شدند به طوری که طرح اختلاط بتن تمامی دالها یکسان بوده و نمونه سالم که به عنوان نمونه مرجع (S) در نظر گرفته شد با 4 عدد آرماتور طولی نمره 8 مسلح گردید و دو دال دیگر با کاهش آرماتورهای طولی به 2 عدد میلگرد نمره 8 در ناحیه کششی ضعیف شدند، یک عدد دال بتنی یک طرفه ضعیف شده بدون تقویت (SW) در نظر گرفته شد و بقیه دالهای بتنی ضعیف شده در ناحیه کششی خود با لمینتهای از پیش تولید شده HPFRCC به ابعاد 3*40*100 cm با 1/5 و 3 درصد الیاف ماکروسنتتیک با دو روش (NSM) با دو شیار و تمامی دالها بر روی 2 تکیهگاه ساده و تحت بار متمرکز در وسط دهانه که از بالا به دال وارد میشود تحت بارگزاری سه نقطهای قرار گرفتند.

آنگاه رفتار تمام دالها شامل نمودار نیرو- تغییر مکان، زمان و بار معادل اولین ترک، نحوه گسترش ترکها، بار نهایی شکست و پدیده جداشدگی مورد بررسی و مقایسه قرار گرفت.

روششناسی تحقیق

مرحله نخست، شامل مطالعات میدانی و کتابخانهای جهت آشنایی با تحقیقات گذشته میباشد.

مرحله دوم، طراحی یک عدد دال بتن آرمه یک طرفه به ابعاد 10*50*114 با دو تکیه گاه ساده و بار متمرکز 2KN که در وسط دهانه دال به صورت متمرکز وارد میگردد. (مقاومت مشخصه بتن 210 کیلوگرم بر سانتی متر مربع و تنش تسلیم فولاد مصرفی 3000 کیلوگرم بر سانتیمتر مربع در نظر گرفته شد). براساس طراحی صورت گرفته دال بتنی سالم با 4 آرماتور طولی نمره 8 در ناحیه کششی مسلح گردید. با کاهش آرماتورهای طولی به 2 عدد میلگرد نمره 8 از ظرفیت کششی دال سالم کاسته شده و نمونه ضعیف شده به دست آمد.

مرحله سوم، ساخت نمونههای دال بتن آرمه یک طرفه آزمایشگاهی براساس طراحی صورت گرفته و تعبیه شیار در سطح ناحیه کششی دال جهت اتصال هب روش NSM و ساخت 10 عدد لمینت HPFRCC به ابعاد 3*40*100 سانتیمتر و 3 درصد الیاف سنتتیک به ازای یک متر مکعب حجم ملات.

مرحله چهارم، پر نمودن شیارها با چسب اپوکسی 3 جزئی و اتصال لمینتهای HPFRCC با چسب اپوکسی به ناحیه کششی دال بتن آرمه ضعیف با روشهای NSM.

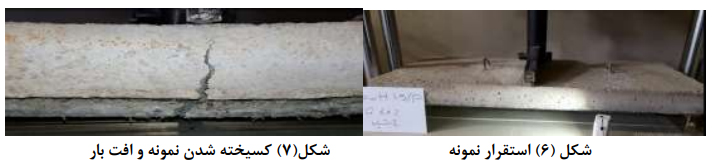

مرحله پنجم، شامل انجام تست خمش بر روی نمونههای آماده شده به روش 3 نقطهای (با دو تیکه گاه ثابت و اعمال بار متمرکز در وسط دهانه) و ثبت نتایج آزمایشگاهی شامل با و تغییر مکان لحظهای.

نحوه انتخاب ابعاد نمونههای آزمایشگاهی

از آنجایی که هدف از انجام این آزمایش بررسی رفتار خمشی دالها بعد از تقویت بود، لذا الگوی بارگذاری تک نقطهای؛ و تکیهگاهها مفصلی انتخاب گردید. تکیهگاهها به نحوی در دو طرف اجرا شدند که فاصلهی مرکز تا مرکز آنها 1000 میلیمتر باشد. این طول آزاد به دو قسمت مساوی تقسیم و نیروی متمرکز در وسط نمونهها (به صورت متقارن) اعمال شد. نحوه قرار گرفتن نمونه بر روی دستگاه تعیین مقاومت خمشی، در شکل 1 ارائه شده است. نحوه نامگذاری دالها در جدول 1 اشاره شده است.

در جدول فوق S (Slab One Way) به معنای دال بتن آرمه یک طرفه؛ SW (Slab Weik) به معنای دال بتنی آرمه ضعیف؛ R (Reinforcement) به معنای تقویت؛ H (HPFRCC) به معنای کامپوریت سیمانی الیافی توانمند؛ N (Near Surface Mounted) به معنای روش نصب نزدیک سطح؛ عدد*عدد G عدد (Groove) به معنای تعداد شیار با ابعاد عرض*عمق میباشد.

مصالح مصرفی

شن، ماسه و سیمان مصرفی

شن مورد استفاده در این آزمایش در محدوده الک 0/51 اینچ (12/5 میلیمتر) تا الک نمرهی 4 (4/75 میلیمتر) قرار دارد. ماسهی مورد استفاده در این آزمایش نیز در محدودهی زیر الک نمره 4 (4/75 میلیمتر) قرار دارد. منحنی دانهبندی شن و ماسه مورد استفاده در شکل 2 نشان داده شده است. سیمان مصرفی در این آزمایش از نوع سیمان پرتلند تیپ 2 میباشد.

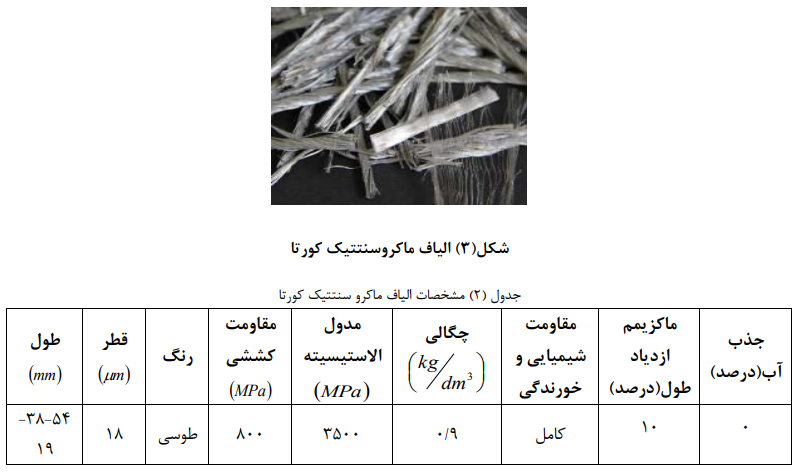

الیاف مصرفی

طبق شکل 3 الیاف مصرفی از نوع الیاف مصنوعی ماکروسنتتیک کودتا هست. الیاف کودتا یکی از انواع الیافهای ماکروسنتتیک است که متشکل از الیاف مرکب پلیمری سازهای و غیر سازهای به شکل تک رشتهای متشکل از ریزرشتههای به هم چسبیده از جنس کوپلیمر و الیاف شبکهای مش ماکرو و میکرو از جنس پلی الفین و پلیپروپیلن اصلاح شده نانوئیمی باشد. مشخصات این نوع الیاف طبق نظر شرکت سازنده طبق جدول 2 میباشد. در این تحقیق از نوع کوتاه این نوع الیاف به طول 19 میلیمتر استفاده شده و در ساخت لمینتهای HPFRCC با نسبتهای 1/5 و 3 درصد وزن ملات مورد مصرف قرار گرفته است.

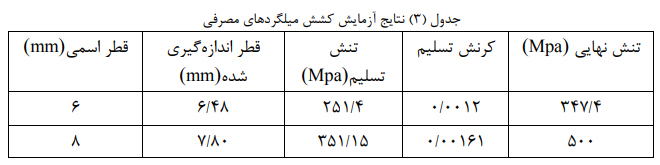

آرماتورهای مصرفی

میلگردهای فولادی در دو نوع ساده و آجدار تولید میشوند و به علت چسبندگی بهتر میلگردهای آجدار با بتن، امروزه آییننامههای بتن فقط استفاده از میلگرد آجدار را مجاز میدانند. توصیه فوق مخصوصاً در ساختمانسازی در مناطق زلزلهخیز قابل تأکید است. میلگردها در قطرهای 6 الی 32 میلیمتر به راحتی در بازار یافت میشوند، در حالی که برای قطرهای بزرگتر باید از سفارش مخصوص استفاده کرد. طول معمول میلگردهای تولیدی 12 متر میباشد و برای طولهای بزرگتر، میلگردها را به یکدیگر وصل میکنند و یا در صورت لزوم میلگردهایی با طول بزرگتر به طور سفارشی تهیه میگردند. برای ساخت دالهای مورد آزمایش از دو نوع میلگرد 8 به عنوان میلگردهای طولی و از میلگرد 6 به عنوان میلگرد عرضی استفاده شده است که جهت دستیابی به مشخصات دقیق میلگردها، آنها را تحت آزمایش کشش قرار داده و نتایج حاصله در جدول 3 نشان داده شده است.

نوع چسب و مشخصات آن

چسب اپوکسی

از تراکم دی فنیلو پروپان و اپی کلرهیدرین حاصل میشود و در تجارت به نامهای چسب دوقلو یا چند جزیی متداول است که شامل دو یا سه قسمت است، یک قسمت ماده چسبدار و قسمت دیگر یک ماده کاتالیزور است که موجب تغییر در ماده چسبدار و عمل چسبانندگی آن میشود.

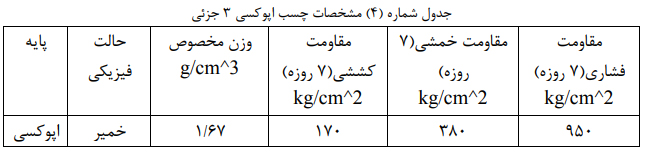

مشخصات چسب اپوکسی مصرفی:

پس از ساخت دالها و لمینتها برای چسباندن این دو قطعه بهترین گزینه پیش رو چسب اپوکسی سه جزئی (چسب کاشت میگلرد) تولیدی شرکت شیمیایی بود که نسبت مقدار هاردنر به رزین در طرح اختلاط چسب طبق کاتالوگ شرکت سازنده بایستی رعایت گردد و مطابق جدول 4 از مشخصات فنی مطلوب و چشمگیری برخوردار میباشد.

شرح آزمایش و نتایج

دال مرجع نرمال (s)

دال بتن آرمه یک طرفه s که به عنوان نمونهی مرجع نرمال در نظر گرفته شد شکل و نحوه آرماتورگذاری آن به صورت متفاوت با سایر دالها بوده است. نمونه بر روی 2 تکیه گاه ساده قرار گرفته و از طریق جک بارگذاری دستگاه تحت بارگذاری خمش در وسط دهانه به صورت نقطهای از سمت بالای دال قرار گرفت. پس از استقرار نسبت به شروع بارگذاری با سرعت 1Mpa اقدام گردید. در نیروی 14/92 کیلونیوتن تغییر مکان 6/13 میلیمتر، اولین ترکها در وسط دهانه دال و به صورت متقارن مطابق شکل 4-الف مشاهده گردید. پس از ادامه یافتن بارگذاری که همراه با گسترش ترکها در نواحی اعمال بار بوده، نمونه در بار 16/34 کیلو نیوتن بیشترین باربری را داشته و به میزان 11/85 میلیمتر تغییر مکان داشته است که در این بارگذاری به دلیل محدودیت آزمایش و عدم نصب کرنش سنج این لحظه به عنوان لحظه جاری شدن میلگرد (PY) در نظر گرفته شد؛ که این مسئله با توجه به محاسبات صورت گرفته که بر اساس آن مشخص گردید کمترین بیشینهی بار که تحت آن میلگرد دچار پدیده جاریشدگی میگردد، معادل بار 7/2 کیلو نیوتن میباشد، لذا از آنجایی که بار ماکزیمم بار 16/34 کیلو نیوتن میباشد مطمئناً عمل جاری شدن میلگرد به وقوع پیوسته است. لذا بار PMAX را میتوان به عنوان PY یا جاری شدگی در نظر گرفت. مشخص کننده تغییر مکان دال در 20 درصد افت بار پس از بار نهایی است. پس از گسیختگی نمونه تحت بارگذاری، بارگذاری تا بار گسیختگی آن که 0/80 درصد بار PMAX در نظر گرفته شده به میزان 13 کیلو نیوتن از روی نمودار بار تغییر مکان مشخص و ثبت گردید و تغییر مکان متناظر 30mm بود. شکل 4- ب نشاندهنده گسیختگی نمونه میباشد.

دال مرجع ضعیف شده (SW)

دال بتن آرمه یک طرفه sw که به عنوان نمونهی مرجع ضعیف در نظر گرفته شد شکل و نحوه آرماتورگذاری آن به صورت یکسان با سایر دالها و متفاوت با دال نرمال بوده است. پس از استقرار نسبت به شروع بارگذاری با سرعت 1Mpa اقدام گردید. از آنجا که مشاهده بصری اولین ترکخوردگی در وجه زیرین دال با دقت کافی ممکن نیست، بار اولین ترکخوردگی میتواند به عنوان نقطهای که پاسخ بار- تغییر مکان از پاسخ الاستیک اولیه منحرف شود پذیرفته شود. در نیروی 6/77 کیلونیوتن تغییر مکان 5/25 میلیمتر، اولین ترکها در وسط دهانه دال و به صورت متقارن مطابق شکل 5-الف مشاهده گردید. پس از ادامه یافتن بارگذاری که همراه با گسترس ترکها در نواحی اعمال بار بوده، نمونه دربار 7/97 کیلونیوتن بیشترین باربری را داشته و به میزان 20/8 میلیمتر تغییر مکان داشته است که در این بارگذاری به دلیل محدودیت آزمایش و عدم نصب کرنشسنج این لحظه به عنوان لحظه جاری شدن میلگرد (PY) در نظر گرفته شد؛ که این مسئله با توجه به محاسبات صورت گرفته که بر اساس آن مشخص گردید کمترین پیشنیهی بار که تحت آن میلگرد دچار پدیده جاریشدگی میگردد، معادل بار 7/2 کیلونیوتن میباشد، لذار از آنجایی که بار ماکزیمم بار 7/97 کیلونیوتن میباشد. مطمئناً عمل جاری شدن میلگرد به وقوع پیسوته است، مشخص کننده تغییر مکان دال در 20 درصد افت بار پس از بار نهایی است. پس از گسیختگی نونه تحت بارگذاری، بارگذاری تا بار گسیختگی آن که 0/80 درصد بار PMAX در نظر گرفته شده به میزان 24/33 کیلونیوتن از روی نمودار بار تغییر مکان مشخص و ثبت گردید. شکل 5-ب نشان دهنده گسیختگی نمونهباشد.

پاسخبار- تغییر مکان نمونه تقویتشده

دال بتن آرمه ضعیف با آرایش 2 عدد شیار به عرض 60 میلیمتر و عمق 20 میلیمتر در فواصل مساوی، در سطح خمش، به منظور تأمین اتصال نزدیک سطح نصب، با لمینت HPFRCC پیش ساخته 1/5 درصد الیاف که با چسب اپوکسی به سطح خمش دال متصل شده بود، تقویت گردید. شیارها توسط چسب اپوکسی پر شدند. نمونه در آغاز بارگذاری از خود رفتار الاستیک نشان داده و این رفتار خطی با افزایش بار ادامه یافت به طوری که تا قبل از بار 19/48KN و تغییر مکان 2/89 میلیمتر تقریباً هیچگونه تغییری در شیب منحنی رخ نداد و ترکی نیز در مقطع دال مشاهده نگردید در لحظه بار 19/48KN و تغییر مکان 2/89 میلیمتر، در نمونه تقویت شده، گسیختگی پس از وقوع تسلیم، فراوان در مصالح تقویت خمشی رخ داد و همزمان با آن نمونه نیز ترک خورد و ظرفیت باربری نمونه تا بار 13/80KN سقوط کرد که این قمدار بار معادل 71 درصد بار نهایی 19/48KN هست و تغییر مکان معادل این بار 5/1 میلیمتر بود. مطابق شکل 8 ترک ایجاد شده در وسط دهانه دال گسترش پیدا کرده و عرض آن نیز رشد نمود، مجدداً از ظرفیت باربری نمونه به صورت تدریجی کاسته شد به طوری که در تغییر مکان 29/01 میلیمتر میز بار تحمل شده 8/90KN بود و عرض ترک به بیشترین میزان خود یعنی 11/10 میلیمتر رسید و پس از آن نمونه دیگر از خود ظرفیت خمشی نشان نداده و بارگذاری به اتمام رسید.

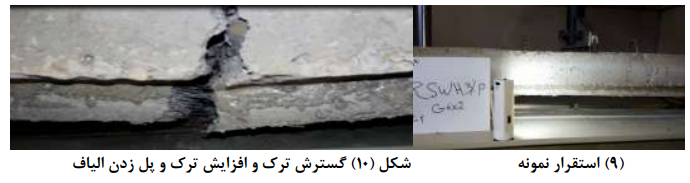

پاسخ بار، تغییر مکان نمونه تقویت شده

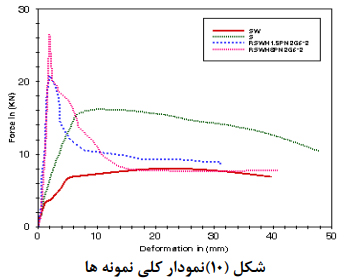

دال بتن آرمه ضعیف با آرایش 2 عدد شیار به عرض 60 میلیمتر و عمق 20 میلیمتر در فواصل مساوی، در سطح خمش، به منظور تأمین اتصال نزدیک سطح نصب، با لمینت hpfrcc با 3 درصد الیاف که با چسب اپوکسی به سطح خمش دال متصل شده بود تقویت گردید. شیارها توسط چسب اپوکسی پر شدند. پس از قرارگیری بر روی دو تکیه گاه ساده و قرار گرفتن جک بارگذاری بر روی نمونه با سرعت یکنواخت 1Mpa/min به صورت استاتیکی با بار متمرکز تک نقطهای تحت بارگذاری قرار گرفت. نمونه در آغاز بارگذاری از خود رفتار الاستیک نشان داده و این رفتار خطی با افزایش بار ادامه یافت به طوری که تا قبل از بار ادامه یافت به طوری که تا قبل از بار 26/1KN و تغییر مکان 1/89 میلیمتر تقریباً هیچگونه تغییری در شیب منحنی رخ نداد و ترکی نیز در مقطع دال مشاهده نگردید. در لحظه بار 26/1KN و تغییر مکان 1/89 میلیمتر، در نمونه تقویت شده، گسیختگی پس از وقوع تسلیم قابل ملاحظهای در مصالح تقویت خمشی رخ داد و همزمان با آن نمونه نیز ترک خورد، شکل (10) نشان دهنده پل زدن الیاف در مصالح تقویت میباشد و ظرفیت باربری نمونه تا بار 21/1KN سقوط کرد که این مقدار بار معادل 80 درصد بار نهایی 26/1KN میباشد و تغییر مکان معادل این بار 2/9 میلیمتر بود. مطابق شکل 10 ترک ایجاد شده در وسط دهانه دال گسترش پیدا کرده و عرض آن نیز رشد نمود، مجدداً از ظرفیت باربری نمونه به صورت تدریجی کاسته شد به طوری که در تغییر مکان 14/11 میلیمتر میزان بار تحمل شده 8/80KN بود. نمونه با همین میزان بار تا تغییر مکان 29 میلیمتر پیش رفته و در این نقطه عرض ترک به بیشترین میزان خود یعنی 19/80 میلیمتر رسید و پس از آن نمونه دیگر از خود ظرفیت خمشی نشان نداده و بارگذاری به اتمام رسید، و در شکل 11 نمودار کلی دالها مشهود است و مطابق نمودار دال تقویت شده با لمینت 3 درصد الیاف بیشترین سختی را از خود نشان داده است.

نتایج

رفتار سخت شوندگی کرنشی تحت کشش باعث شده است که الیاف به خاطر پل زدن، افزایش تعداد ترکها و با عرض ترک کم، افزایش میرایی نیروی زلزله را مستهلک میگرداند. این الیاف در مقاومت فشاری نقش چندانی نداشته و در کشش بتن نقش دارد و کرنش آن را بالا میبرد و تأثیرگذاری آن روی سختی کاملاً مشهود بوده و در شکلپذیری تأثیر چندانی ندارد و میتوان به نتایج زیر به عنوان نتیجهگیری اشاره نمود.

- افزایش سختی نمونههای تقویت شده نسبت به نمونه مرجع کاملاً مشهود است؛ با عنایت به اینکه رفتار سخت شوندگی تحت کشش مصالح hpfrcc، باعث شده است به خاطر پل زدن الیاف نمونههای تقویت شده ظرفیت باربری و سختی بیشتری را تحمل نمایند.

- نتایج آزمایش نشان داد که استفاده از لمینتهای HPFRCC یک روش قابل اجرا و سودمند برای تقویت خمشی دالهای یک طرفه بتن مسلح با پوشش بتن کم میباشد.

- با استفاده از چسب اپوکسی سه جزئی، میتوان از جدا شدن لمینتهای HPFRCC چسبیده خارجی، از سطح بتن جلوگیری نمود. لذا از این پس تقویت دالهای بتن آرمه یک طرفه موجود با استفاده از روشهای چسبیده خارجی و نزدیک سطح، بدون نگرانی از بابت جدا شدن لمینت HPFRCC از سطح بتن و بهرهگیری از ظرفیت کامل مصالح تقویت میتواند صورت پذیرد.

- تقویت با لمینت HPFRCC، مقاومت سختی خمشی دالهای یک طرفه را افزایش داده و باعث بهبود قابل توجهی در ظرفیت خمشی آنها میشود. تمامی نمونههای تقویت شده دارای ظرفیت باربری بالاتری نسبت به نمونه کنترلی ضعیف تقویت نشده با نرخ افزایش بین 200 تا 330 درصد بودند.

- افزایش در مقاومت به میزان درصد الیاف مصرفی در ساخت لمینت HPFRCC بستگی داشته به طوری که نرخ افزایش مقاومت در نمونههای تقویت شده با لمینت 3 درصد الیاف نسبت به نمونههای تقویت شده با 1.5 درصد الیاف برای نمونههای مشابه بین 20 تا 35 درصد میباشد.

- افزایش بار ترک خوردگی مشاهده شده در دالهای تقویت شده در مقایسه با دال کنترلی ضعیف تقویت نشده به نقش تقویت لمینت HPFRCC در حدود کردن گسترش ترکها نسبت داده داده میشود. مقدار خیز در بار نهایی نمونههای تقویت شده به دلیل اثرات سخت کنندگی HPFRCC در محدوده بین 1/1 و 4/26 میلیمتر قرار داشت که کاهش چشمگیری را نسبت به نمونه کنترلی نشان میدهد.

- مقدار شکلپذیری و نیز شکل نمودار پاسخ بار- تغییر مکان نمونهها با مد گسیختگی آنها ارتباط مستقیم دارد. عموماً افزایش در ظرفیت خمشی نمونهها با کاهش در شکلپذیری آنها همراه است.

- با توجه به ظرفیت باربری نمونههای تقویت شده نسبت به نمونه کنترلی نرمال میتوان نتیجه گرفت روش تقویت با لمینت HPFRCC توانسته مقاومت خمشی نمونهها ضعیف را از سطح باربری خمشی نمونه نرمال هم بالاتر ببرد که این مسئله در تمامی نمونههای تقویت شده مشاهده گردید لذا میتوان با لمینت HPFRCC ضعف خمشی ناشی از کاهش ظرفیت آرماتورهای کششی دال را جبران نمود.

دانلود مقاله از انجمن بتن ایران

برخی محصولات شرکت آتروپات

-

فروش فوق روان کنندهجهت خرید با 09149150478 تماس بگیرید

فروش فوق روان کنندهجهت خرید با 09149150478 تماس بگیرید -

رزین پلی کربوکسیلاتی(رزین سنگ مصنوعی،رزین آلفا یا رزین گچ)جهت خرید با 09149150478 تماس بگیرید

رزین پلی کربوکسیلاتی(رزین سنگ مصنوعی،رزین آلفا یا رزین گچ)جهت خرید با 09149150478 تماس بگیرید -

فروش ابر روان کنندهجهت خرید با 09149150478 تماس بگیرید

فروش ابر روان کنندهجهت خرید با 09149150478 تماس بگیرید