خلاصه

بتن با کارایی بسیار بالا که به عنوان بتن توانمند با کارایی بالا نیز شناخته میشود دارای نسبتهای مخلوط شامل آب، میکروسیلیس، الیاف فلزی، سیمان، ماسه ریزدانه، فوق روان کننده و پودر سنگهایی مانند کوارتز میباشد که در این تحقیق با استفاده از مصالح محلی و بومی کشور ایران ساخته شده و افزایش مقاومت فشاری آن مورد مطالعه قرار گرفته است. نکته اصلی در ساخت بتن UHPC بر این اساس استوار است که بتوان با کاهش ترکهای ریز و مویی به نسبتهای مخلوطهایی با چگالی بالا دست یافت. افزودن الیاف فولادی جهت بهبود رفتار پس از شکست بتن و مصالح پوزولانی برای افزایش مقاومت ناحیه انتقالی کاربرد دارد. در این راستا الیاف برای پل زدن و بستن ترکها در مراحل مختلف شروع تا رشد ترک و همچنین استفاده از میکروسیلیس با انرژی سطحی و واکنشپذیری بالا میتواند مورد توجه قرار گیرد. استفاده همزمان از افزودنیهای ذکر شده نیز میتواند در صورت ترکیب مناسب به مزایای ذکر شده در توانمند سازی بتن بیانجامد. در این مقاله، 112 نمونه مکعبی در ابعاد 10*10*10 سانت بتن الیافی با کارایی بسیار بالا با درصدهای مختلف الیاف شامل 5،4،3،2،1،0 و 6 درصد ساخته شده و مورد ارزیابی قرار رفته است. نمونههای مکعبی در سنین مختلف از 28،26،24،21،20،18،16،14،12،10،8،7،6 ،4،2 و 42 روزه آزمایش تعیین مقاومت شدند. نتایج نشان دادند که با افزایش درصد الیاف مقاومت فشاری نمونهها افزایش یافتند و همچنین نمونههای ساخته شده با این نوع بتن در حدود سن 18 روزه به 90 درصد مقاومت نهایی خود رسیدند.

کلمات کلیدی: بتن با کارایی بسیار بالا، بتن توانمند، الیاف فولادی، سن بتن.

مقدمه

امروزه پیشرفت شتابان و فزاینده تکنولوژی و دستیابی به نوآوریهای روز در زمینه تکنولوژی بتن، تولید بتن با مقاومت بالا را میسر ساخته است. در اکثر موارد به بتن مادهای مقاوم در برابر نیروهای فشاری نگریسته میشود. مقاومت فشاری به هیچ وجه تنها مشخصه اصلی بتن سخت شده نمیباشد، ولی عموماً مقاومت بتن مهمترین عامل نشاندهنده کیفیت آن است. این موضوع بدان علت است که میزان مقاومت، مستقیماً به کیفیت خمیر سیمان سخت شده مربوط میشود، به عنوان مثال اگرچه مقاومت مستقیماً نشان دهنده میزان دوام بتن و یا ایستادگی آن در برابر تغییر شکل نیست، اما شدیداً به نسبت آب به سیمان بستگی دارد، این نسبت نیز با کنترل میزان تخلخل بتن بر روی دوام و مقاومت در برابر تغییر شکل آن تأثیر میگذارد. بتن با کارایی بسیار بالا دارای مشخصات مکانیکی و دوام عالی بوده و یکی از پیشرفتهای اخیر در تکنولوژی بتن محسوب میشود. این نوع بتن دارای مقاومت فشاری، مقاومت کششی، چسبندگی و شکلپذیری بسیار بالا و نسبت آب به سیمان و نفوذپذیری بسیار کم و در نتیجه دوام بسیار زیاد میباشد. معیار اصلی در ساختن بتن UHPC بر این اساس استوار است که بتوان با کاهش ترکهای ریز و مویی به نسبتهای مخلوط با چگالی بالا دست یافت. جهت رفع مشکل شکلپذیری پایین و افزایش مقاومت کششی معمولاً از انواع الیافها در بتنهای با مقاومت بالا و بتن با کارایی بالا استفاده میگردد. و در این تحقیق از الیافهای فلزی مستقیم به طول 13 میلیمتر و قطر 0.16 میلیمتر استفاده شده است.

نسبتهای مخلوط بتن UHPC اغلب شامل آب، میکروسیلیس، سیمان، ماسه ریزدانه، فوق روان کننده و پودر سنگهایی مانند کوارتز میباشد. این نوع بتن دارای مقاومت فشاری بالایی میباشد ولی بالا بودن مقاومت فشاری دلیل بر عملکرد خوب بتن نبوده و این بتن از لحاظ شکلپذیری در مقایسه با سایر مشخصههای آن، دارای ضعف بوده و تردشکن میباشد. یکی از بهترین روشهای جلوگیری از تردشکنی در بتنهای UHPC، به کارگیری الیاف فولادی میباشد که منجر به ایجاد نسل دیگری از بتن به نام بتن الیافی با کارایی بسیار بالا یا UHPFRC شده است.

موضوعی که این مقاله به آن پرداخته، این است که مقدار الیاف مصرفی در نسبتهای مخلوط بتن الیافی با کارایی بسیار بالا چه اثری بر مقاومت فشاری و نحوه رشد مقاومت فشاری در سنین مختلف به ازای مقدار الیاف دارد.

مصالح مصرفی

سیمان پرتلند

سیمان پرتلند، که از پودر کردن کلینکری که عمدتاً از اکسیدهای سیلیسی، آلومینیومی و آهنی که عامل تشکیل ترکیبات سیلیکاتی و آلومیناتی سیمان پرتلند میباشند، به دست میآید و دارای انواع مختلفی میباشد. سیمان پرتلند نوع II، عمدتاً گرمای کمتری نسبت به نوع یک تولید میکند، استفاده از این نوع سیمان باعث کاهش بالا رفتن دمای بتن میشود و در این تحقیق از این نوع سیمان استفاده شده است.

میکروسیلیس

میکروسیلیس به کار رفته در این تحقیق از شرکت فروآلیاژ ایران تهیه شده و دارای پیشینه بعد 229 نانومتر میلیمتر میباشد. این ماده که با نامهای سیلیکا فوم و دوده سیلیس نیز شناخته میشود، محصول فرعی کورههای قوس الکتریکی صنایع فروآلیاژ و فروسیلیس بوده و مادهای است با فعالیت پوزولانی بسیار شدید که بیش از 85 درصد سیلیس بلوری نشده دارد. شکل 1 الک کردن میکروسیلیس به منظور حذف کلوخههای جزئی موجود در آن، قبل از استفاده در ساخت بتن را نشان میدهد. لازم به ذکر است که میکروسیلیس در حین دپو و نگهداری با جذب فوری رطوبت محیط به صورت کلوخهای در میآید و حذف کلوخههای آن باعث ترکیب مناسب آن با دیگر مصالح ریز دانه میگردد که این مشکل با عبور آن از الک حل میگردد.

آب مصرفی

آب مصرفی در بتن میبایست دارای ویژگیهای منحصر به فرد باشد و باید ph آب در بازه 6 تا 8 باشد. تقریباً تمام آبهای طبیعی قابل آشامیدن و بدون طعم خاص، برای ساختن بتن قابل استفاده هستند.

فوق روان کننده

به دلیل نسبت آب به سیمان کم در بتن با کارایی بسیار بالا، استفاده از فوق روان کننده نقش تعین کنندهای در رسیدن به کارایی مورد نظر دارد به طوری که توسعه بتن UHPFRC بدون استفاده از فوق روان کننده امکانپذیر نمیباشد. در این پژوهش از فوق روان کننده AURAMIX 4450 استفاده شده است که از شرکت فروک تهیه شده، که در شکل 2 نشان داده شده است.

سنگدانه

برای انتخاب نوع سنگدانه از مصالح بومی استان آذربایجان شرقی (ماسه سرام) استفاده شده است. به منظور دستیابی به ابعاد و دانهبندی مورد نظر از ماسه رد شده از الک استاندارد 16 و مانده بر روی الک استاندارد نمره 200 استفاده شده است.

پودر کوارتز

استفاده از پوزولانهای طبیعی در سیمان یا بتن باعث ایجاد نتایج مفیدی در خواص آن میشود که برخی از آنها عبارتند از کاهش هیدراسیون، افزایش مقاومت نهایی، کاهش نفوذپذیری، افزایش مقاومت در برابر سولفات و کاهش فعالیت قلیایی سیلیکا. در تحقیق حاضر در نسبتهای مخلوط بتن الیافی با کارایی بسیار بالا از پودر کوارتز شرکت معادن اصفهان استفاده شده است.

الیاف فولادی

الیاف به کار رفته در این تحقیق از نوع الیاف فولادی مستقیم و بدون خم میباشد. الیاف فولادی دارای مدول الاستیسیته و کرنش بالایی میباشند که با توجه به قابلیت شکلپذیری مناسب و مقاومت کششی بالا از مناسبترین و اقتصادیترین نوع الیاف به شمار میآیند. این نوع الیاف به اشکال ظاهری گوناگون و در ابعاد مختلف جهت بهبود رفتار بتن ساخته میشوند. الیاف به کار رفته در این تحقیق از نوع مستقیم و در ابعاد میکرو (قطر 0/16 و طول 13 میلیمتر) بوده و از کشور چین تهیه شدهاند که در شکل 3 داده شده است.

روند انجام آزمایش

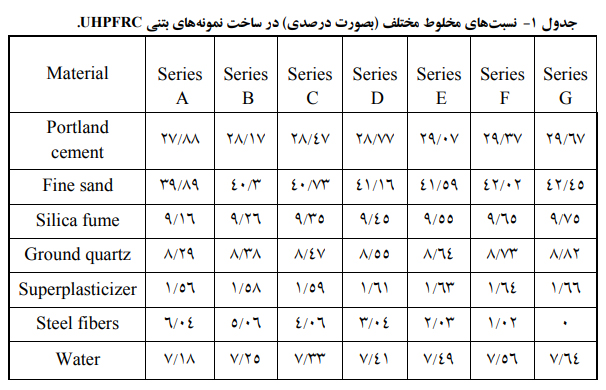

مراحل اولیه این تحقیق به منظور ساخت بتن UHPFRC در ایران و با مصالح بومی انجام پذیرفته است. بر این اساس، تمامی مصالح مصرفی در بتن به غیر از الیاف فولادی و فوق روان کننده از مصالح بومی ایران تهیه شده است. نسبتهای مخلوط اولیه براساس نسبتهای مخلوط پیشنهادی گریبل و اصلاحی جغتایی و پوربابا درایران استفاده شده است. در این تحقیق به منظور بررسی رشد مقاومت فشاری نمونهها در سنین 2 تا 42 روز در بتن با کارایی بسیار بالا، هفت نوع نسبتهای مخلوط مختلف با درصدهای وزنی 5،4،3،2،1،0 و 6 درصد از الیاف فولادی استفاده شده است. هر یک از این طرحها به ترتیب به نام نسبتهای مخلوطی سری A تا F نامگذاری شدهاند که در جدول 1 نشان داده شدهاند. برای هر نسبتهای مخلوط 16 نمونه مکعبی با ابعاد 10*10*10 سانتی متر مکعب (جمعاً 112 نمونه مکعبی) ساخته شده است.

براساس توصیههای ویل و همکاران در سال 2011 و گزارشهای گریبل در سال 2013 ابتدا میکروسیلیس و ماسه ریزدانه به مدت تقریبی 5 دقیق مخلوط میشوند. سپس قبل از افزودن آب، سیمان و پودر کوارتز اضافه شده و حداقل به مدت 5 دقیقه میشوند. سپس قبل از افزودن آب، سیمان و پودر کوارتز اضافه شده و حداقل به مدت 5 دقیقه در حالت کاملاً خشک با یکدیگر مخلوط میشوند. سپس به روش پیشنهادی تیو و همکاران در سال 2008 به منظور بهبود روانی و کارایی، فوق روان کننده مرحله به مرحله افزوده میشود. پس از اندازهگیری مصالح یاد شده در ظرفهای تعیین شده مطابق شکل 4، مصالح با بهرهگیری از توضیههای فوق الذکر در داخل دیگ میکسر قرار میگیرد. فوق روان کننده در ظرفی با آب محلول شده و در هنگام هم زدن میکسر مطابق شکل 5 به مصالح خشک اضافه میشود. با توجه به سعی خطاهای انجام گرفته در ساخت، بهترین حالت زمانی اتفاق میافتد که حدود 70 درصد آب و فوق روان کننده به مصالح اضافه میگردد. سپس مخلوط به حالت دانههای نخودی نیمه اشباع در میآید که در این وضعیت در حدود 5 دقیقه بدون اضافه کردن آب و فوق روان کننده، عمل اختلاط به وسیله میکسر صورت میگیرد، مابقی آب و فوق روان کننده به مخلوط اضافه شده تا بتن به حالت خمیری و چسبنده تبدیل گردد، میکرو الیاف در حین اختلاط با میکسر با الک کردن و یا پخش آرام دستی به بتن اضافه میگردد. همانگونه که در شکل 6 نشان داده شده است که برای ریختن میکرو الیاف حدود 5 دقیقه زمان صرف میشود سپس بتن در داخل قالبها ریخته شده و عمل ویبره زدن به منظور قرارگیری بتن به صورت لرزش قالب با توجه به خصوصیت خود تراکمی این نوع از بتن انجام میپذیرد.

شکل 7 نحوه قرارگیری بتن در داخل نمونههای مکعبی 10 سانتیمتری را نمایش میدهد.

نمونههای ساخته شده پس از عملآوری مطابق شکل 8 در دستگاه پرس استاندارد طبق شکل 9 مورد بارگذاری فشاری قرار میگیرند و مقاومت فشاری در سنین مختلف به دست میآید.

ارزیابی نتایج آزمایشگاهی حاصل

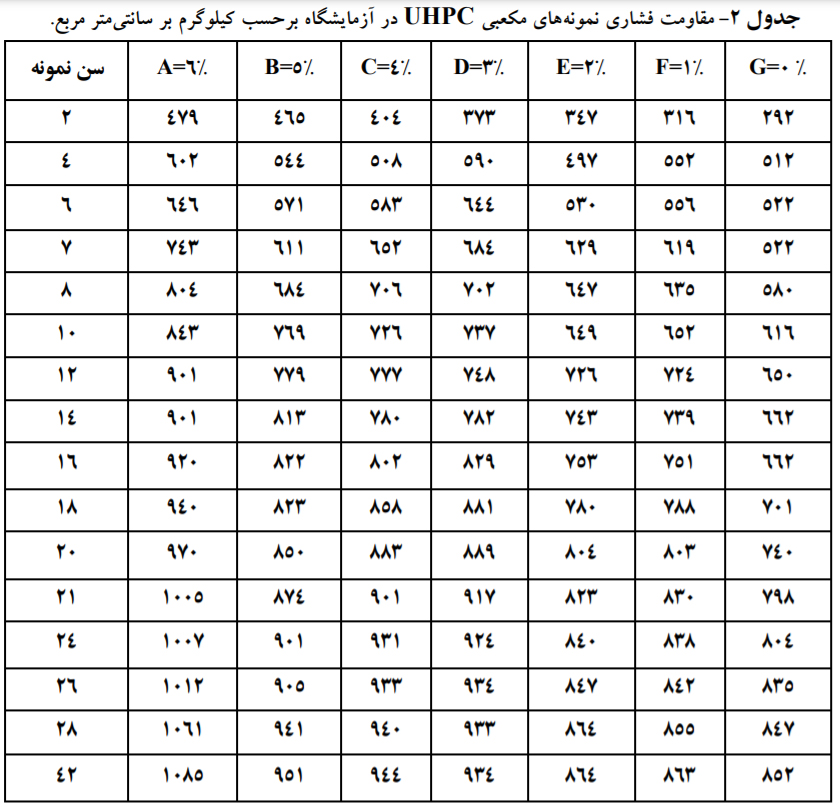

در این تحقیق نتایج حاصل از آزمایش مقاومت فشاری ب روی نمونههای مکعبی 10*10*10 سانتی متر مکعب در سن 2 تا 42 وزه در هفت نسبتهای مخلوط (با درصدهای متفاوت الیاف فولادی) و 16 نمونه از هر نسبتهای مخلوط در جدول 2 و همچنین نمودار مربوطه در شکل 10 نشان داده شده است.

برخی از نمونههای شکسته شده پس از آزمایش مقاومت فشاری در شکل 10 نشان داده شده است.

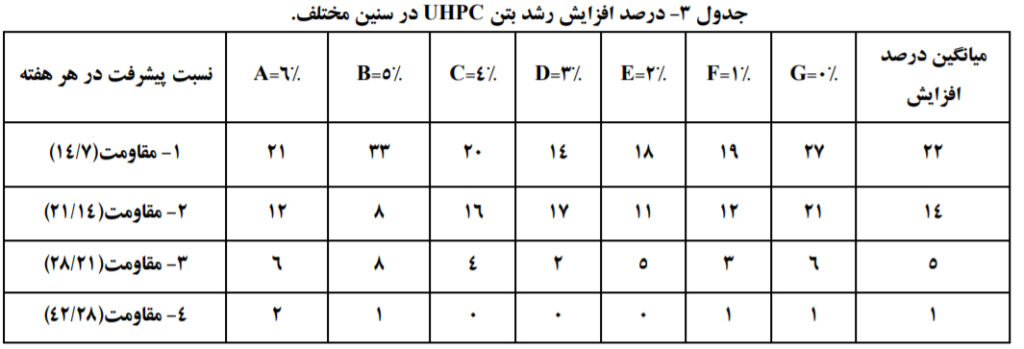

مقادیر مقاومت فشاری جدول 2، برای هر سری از بتن UHPC با نسبت آب به سیمان 0/19 به دست آمده است. نسبت مقاومت 14 روزه به 7 روزه، 21 روزه به 14 روزه، 28 روزه به 21 روزه و 28 روزه به 42 روزه به ترتیب در جدول 3 برای مشخص شدن روند رشد این نوع بتن محاسبه شده است.

همچنین در آخرین ستون جدول 3 میانگین درصد افزایش رشد بتن UHPC برای نسبت روزهای فوق الذکر آورده شده است.

نتیجهگیری

طبق آزمایشهای انجام شده در این تحقیق نتایج زیر حاصل شدهاند:

- با عنایت به جدول 3 میانگین درصد افزایش مقاومت بتن UHPC از سنین 7 به 14 روزه برابر 22 درصد، 14 به 21 روزه برابر با 14 درصد، از 21 به 28 روزه برابر با 5 درصد و از 28 به 42 روزه برابر با 1 درصد افزایش پیدا مییابد.

- با توجه به جدول 3 و بند قیلی نتیجه میشود، از سن 7 روز مجموع میانگین افزایش درصدها تا سن 42 روز برابر با 42 درصد میباشد، که مابقی 58 درصد میانگین مقاومت بتن UHPC تا سن 7 روز به دست میآید.

- بتن UHPC با میانگین درصدهای به دست آمده برای هر سری نشان میدهد، تا سن 21 روزهگی با جمع کردن درصدها به مقاومت 94 درصدی خود میرسد، که مابقی درصد افزایش مقاومت تا سن 28 روزه به 99 درصد افزایش پیدا میکند و 1 درصد دیگر در سن 42 روزگی به آن اضافه میشود، که قابل صرف نظر میباشد، که با این توضیح در سن 21 روزگی میتوان به مقاومت فشاری حدود 95 درصد از بتن دست یافت.

- با مقایسه مقدار مصرف میکروالیاف صفر و شش درصد همانطور که در شکل 10 نشان داده شده است، نمونه دارای الیاف فولادی بیشتر، حداقل 20 درصد مقاومت فشاری بیشتری در سن 2 تا 42 روز از خود نشان میدهد که از سن شش روز به بعد با توجه به نحوه رشد مقاومت فشاری ملموس میباشد.

دانلود مقاله از انجمن بتن ایران